Colata continua: orizzontale, verticale verso il basso, verticale verso l'alto

Nella produzione dei nostri articoli usiamo uno dei metodi più sofisticati per fondere le leghe di rame – la colata continua. Questo metodo di fusione del metallo è più efficace, se è necessario fabbricare dei semilavorati di forma standardizzata in grandi serie. Questo metodo fornisce un maggiore controllo sul processo attraverso l’automazione. La fornitura uguale e continua di metallo, la sua cristallizzazione e la rimozione del prodotto permette di ottenere un prodotto metallico semilavorato omogeneo durante il processo di fusione. Attraverso l’uso del raffreddamento intensificato con acqua è possibile aumentare la velocità di cristallizzazione. Scegliendo la giusta velocità si può ottenere una cristallizzazione mirata nel materiale (fondamentalmente nel senso della lunghezza dell’asse della colata) e produrre barre dense, semilavorati e simili con una struttura fine dei cristalli e una composizione chimica uniforme.

La colata continua permette di produrre una vasta gamma di profili diversi: bave cilindriche, tubi, bave e tubi quadrati, profili esagonali, lastre di vario spessore e larghezza ecc. Questo metodo permette di ottenere qualsiasi forma di profilo che è possibile svasare attraverso il cristallizzatore.

I vantaggi della colata continua

L’uso della colata continua offre una serie di vantaggi rispetto alla colata convenzionale in stampi:

- La colata continua è perfetta per la produzione di semilavorati (barre, lastre) di lunghe dimensioni;

- la microstruttura dei semilavorati lunghi è omogenea e a causa di questo c’è meno possibilità di insorgere di tensioni nel prodotto e i pezzi finiti fatti da tali prodotti saranno più durevoli;

- La colata continua riduce i tagli di metallo e la perdita di metallo rispetto alla colata in stampi;

- La colata continua è più economica per quanto riguarda il consumo energetico;

- ci sono meno lavoratori necessari al processo di produzione rispetto alla fusione in stampi;

- tutte le operazioni possono essere facilmente automatizzate e supervisionate;

- è facile modificare la qualità e le caratteristiche dei semilavorati cambiando i parametri del getto (la velocità di tiro del prodotto, la temperatura dell’acqua del cristallizzatore);

- La colata continua permette di produrre lastre o barre di metallo in grandi quantità in poco tempo.

Storia

La prima volta l’idea della colata continua apparve nel 1857 quando Sir Henry Bessemer (1813-1898) ricevette un brevetto per la fusione del metallo tra due rulli controrotanti per la produzione di lastre di metallo, ma quella volta questo metodo rimase senza attenzione. Non fu possibile implementare questa tecnologia nei successivi 100 anni. Dopo di che iniziò un rapido sviluppo e un uso frequente di questo metodo.

Il disegno originale di H. Bessemer che illustra il principio di produzione delle lastre di metallo che è considerato il primo metodo di colata continua nel mondo.

Colata continua orizzontale

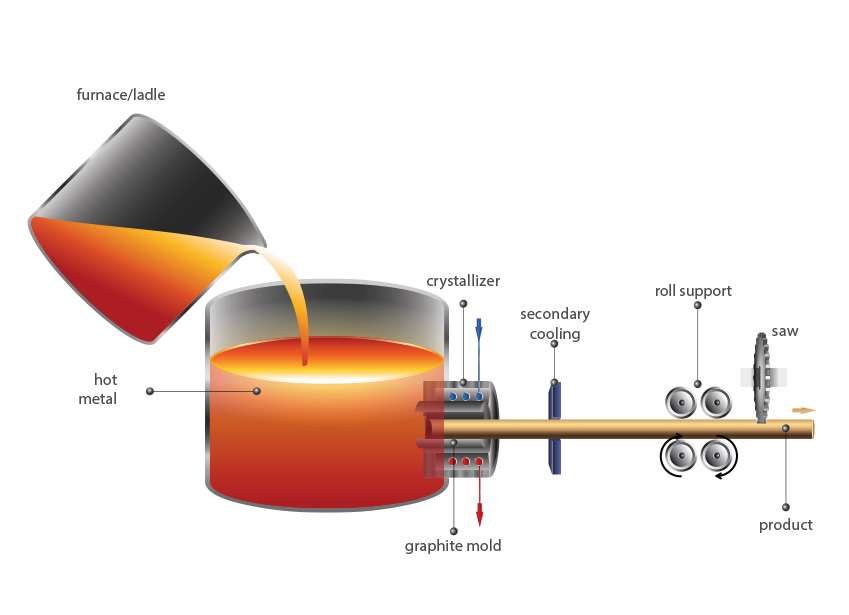

Il disegno illustra la colata continua orizzontale.

Il disegno illustra la colata verticale a valle. I componenti principali sono: forno di fusione o siviera di trasporto, forno di colata con paniera, cristallizzatore con sistema di raffreddamento e stampo in grafite installato, raffreddamento secondario, supporto rulli e sega.

L’attrezzatura funziona come segue: prima il metallo è fuso nel forno di fusione e spillato nella siviera per il trasporto al forno di colata o dato direttamente nella paniera del forno di colata. Dalla paniera il metallo caldo scorre sotto l’influenza della gravitazione attraverso lo stampo di grafite, installato nel cristallizzatore orizzontalmente, dove il metallo viene raffreddato e prende forma definitiva. I supporti a rulli catturano il prodotto e regolano la velocità di colata. Il prodotto esce dalla macchina di colata orizzontalmente. Con una sega circolare in movimento, il prodotto viene tagliato in una lunghezza predefinita e poi passa alla lavorazione successiva.

Colata verticale a valle

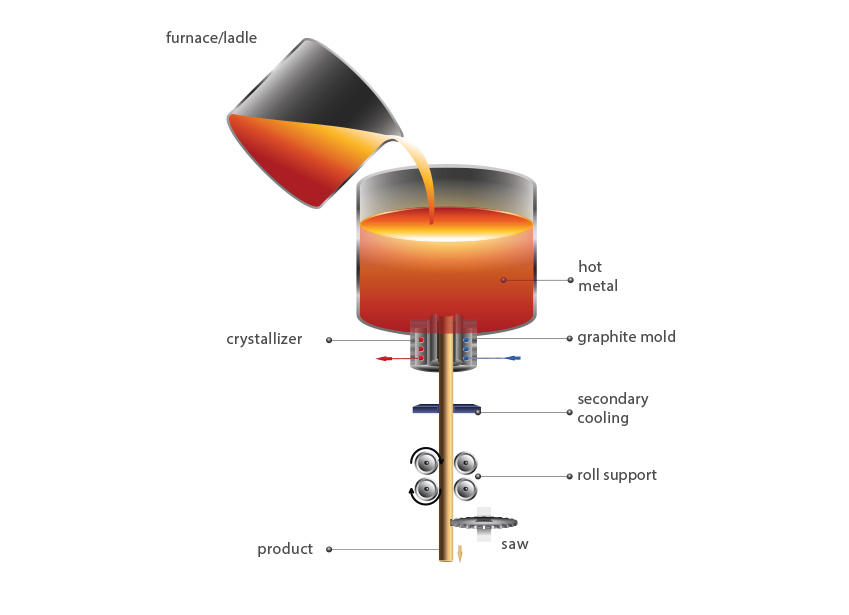

Il disegno illustra la colata verticale a valle. I componenti principali sono: forno di fusione o siviera di trasporto, forno di colata con paniera, cristallizzatore con sistema di raffreddamento e stampo in grafite installato, raffreddamento secondario, supporto rulli e sega.

Le funzioni dell’attrezzatura sono le seguenti: prima il metallo è fuso nel forno di fusione e spillato nella siviera per il trasporto al forno di colata o dato direttamente nella paniera del forno di colata. Dalla paniera il metallo caldo scorre sotto l’influenza della gravitazione attraverso lo stampo di grafite, installato nel cristallizzatore verticalmente verso il basso, dove il metallo viene raffreddato e prende forma definitiva. Il supporto del rullo cattura il prodotto e regola la velocità di colata. Il prodotto esce dalla macchina di colata verticalmente. Con una sega circolare in movimento, il prodotto viene tagliato in una lunghezza predefinita e poi passa alla lavorazione successiva.

Getto verticale a monte

c’era un’attrezzatura per la colata verticale a monte per la produzione più veloce di barre sottili o fili implementata negli anni ’90 del XX secolo. Questo metodo viene utilizzato fondamentalmente per la fabbricazione di prodotti di 8-30 mm di diametro.

La colata verticale a monte viene usata per la colata di leghe di bronzo, rame, nichel, perché si è scoperto che colando queste leghe verticalmente la velocità di colata è più alta e le caratteristiche fisiche delle leghe ottenute sono migliori. Il vantaggio principale di questo metodo è la possibilità di cambiare velocemente il cristallizzatore, di raffreddarlo e di riscaldarlo di necessità.

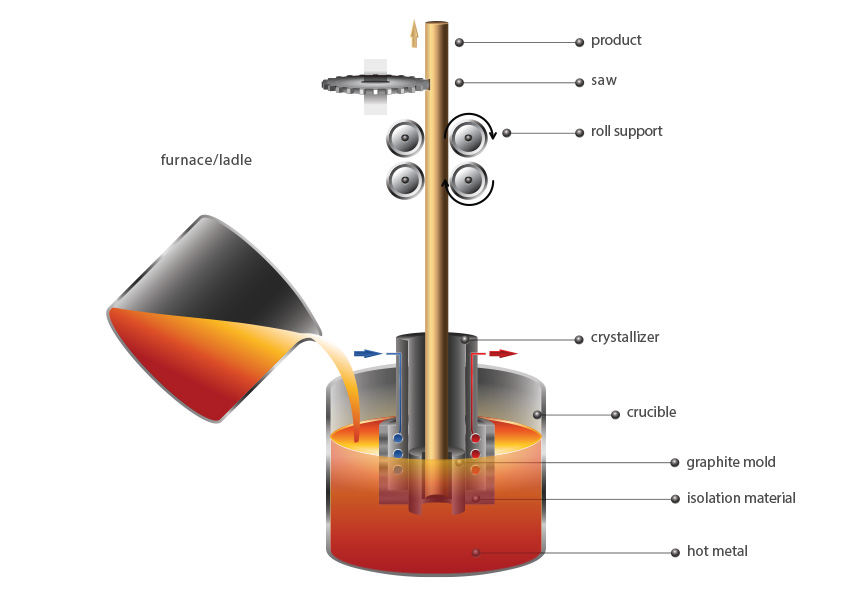

Il disegno illustra la colata verticale a monte. I componenti principali sono: forno di fusione o siviera di trasporto, forno di colata con paniera, cristallizzatore con materiale di isolamento, sistema di raffreddamento e stampo in grafite installato, raffreddamento secondario, supporto dei rulli e sega.

Le funzioni dell’attrezzatura sono le seguenti: prima il metallo è fuso nel forno di fusione e spillato nella siviera per il trasporto al forno di colata o dato direttamente nella paniera del forno di colata. Dalla paniera il metallo caldo scorre sotto l’influenza di contenitori interconnessi attraverso lo stampo di grafite, installato nel cristallizzatore verticalmente verso l’alto, dove il metallo viene raffreddato e prende forma definitiva. I supporti a rulli catturano il prodotto e regolano la velocità di colata. Il prodotto esce dalla macchina di colata verticalmente. Con una sega circolare in movimento, il prodotto viene tagliato in una lunghezza predefinita e poi passa alla lavorazione successiva.