Beschreibung und Geschichte des Stranggusses: Horizontal, vertikal-abwärts, vertikal-aufwärts

Zur Herstellung unserer Erzeugnisse verwenden wir eine der modernsten und aussichtsreichsten Technologien beim Gießen der Kupferlegierungen – das kontinuierliche Stranggussverfahren.

Dieses Verfahren hat sich als effektivstes zur Gewinnung von standardisierten Halbzeugen in Großserien bewiesen. Durch die Anwendung von Automatisierung bietet diese Technologie größere Kontrolle über den Produktionsprozess. Eine gleichmäßige und kontinuierliche Zufuhr von Metall, die Kristallisierung des Metalls und die Abschaffung der fertigen Halbzeuge während des Gießens sichert die Gewinnung von gleichmäßigen Metallhalbzeugen während des ganzen Produktionsprozesses. Durch die Anwendung der verstärkten Wärmeabfuhr mithilfe von Wasser kann man die Kristallisierung verschnellen. Bei der Auswahl richtiger Kristallisierungsgeschwindigkeit ist es möglich die Kristallisierung des Werkstoffes (grundsätzlich bei der vertikalen Achse des Gießstücks) zu lenken und dadurch sowohl dichte Stangen und Halbzeuge als auch solche mit einer gleichmäßigen chemischen Zusammensetzung und einer feinen Struktur der Kristallkörner zu produzieren.

Der Strangguss erlaubt die Herstellung eines breiten Sortiments z.B. zylindrischer Stangen, Rohre, vierkantiger Rohre und Stangen, sechskantiger Profile, metallener Platten verschiedener Stärke und Breite usw. Die Technologie erlaubt die Gewinnung beliebiger walzbarer Form des Erzeugnisses, die mithilfe des formgebenden Kristallisators entsteht.

Die Vorteile des Stranggusses

Die Anwendung dieses Verfahrens bietet eine Reihe von Vorteilen im Vergleich zum klassischen Formguss:

- Der Strangguss eignet sich ideal für die Herstellung langer Halbzeuge (Stangen, Platten);

- Die Mikrostruktur langer Halbzeuge ist gleichmäßiger, was die eventuelle Entstehung von großen Spannungen bei dem Halbzeug ausschließt und weshalb die Fertigteile aus Halbzeugen auch dauerhafter sein werden;

- Der Strangguss reduziert den Umfang der Rückstände und Metallverluste im Vergleich zum Formguss;

- Der Strangguss ist wirtschaftlicher bezüglich des Energieverbrauchs;

- Beim technologischen Prozess braucht man weniger Beschäftigte im Vergleich zum Formguss;

- Alle Operationen des Stranggusses ist es leicht zu automatisieren und zu kontrollieren;

- Die Qualität und die Eigenschaften der gegossenen Halbzeuge ist es leicht durch die Änderung der Parameter des Gießens (z.B. der Geschwindigkeit des Ziehens von Halbzeugen oder der Wärme vom Wasser des Kristallisators) zu modifizieren;

- Der Strangguss erlaubt die Herstellung von Plattenmetall und Halbzeugen in großen Mengen und kurzer Zeit.

Geschichte

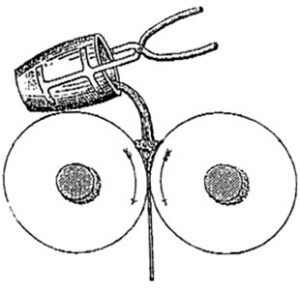

Die Idee des Stranggusses entstand erstmals 1857, als der britische Erfinder Henry Bessemer (1813-1898) eine Gießtechnologie von ´Zwilling-Rollen´ zur Gewinnung von Plattenmetall patentierte. Damals blieb aber dieses Verfahren außer Acht.

Noch während der folgenden 100 Jahre war dieses technologische Verfahren nicht umsetzbar. Danach begann eine rapide Entwicklung des Stranggusses und die Anwendung des Verfahrens.

Die Originalzeichnung von H. Bessemer, die das Prinzip der Gewinnung von Plattenmetall illustriert. Das Prinzip gilt als Ursprung der Technologie des Stranggusses in der Welt.

Horizontaler Strangguss

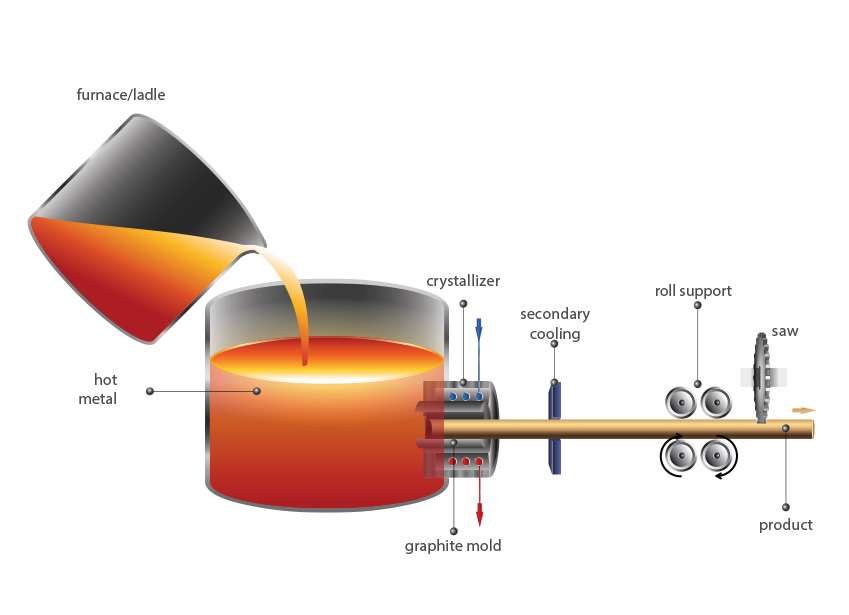

Die Abbildung zeigt das Schema des horizontalen Stranggusses.

Die Stranggießanlage funktioniert folgend: zuerst wird das Metall im Schmelzofen geschmolzen. Aus dem Ofen wird es zum Transport zur Gießanlage in die Krangießpfanne gegossen oder direkt in den Gießtiegel gegeben.

Aus dem Gießtiegel fließt das flüssige Metall unter Einwirkung der Gravitation durch eine in den Kristallisator horizontal eingesetzte Kokille, in der das Metall abgekühlt und entsprechend geformt wird. Der Auslaufrollgang sichert den Auffang des geformten Produktes und regelt die Geschwindigkeit des Gießens. Das Halbzeug tritt horizontan aus der Anlage heraus. Mithilfe von einer beweglichen Kreissäge wird das Halbzeug in die notwendige Länge geteilt und danach zur weiteren Bearbeitung befördert.

Vertikal-Abwärts-Strangguss

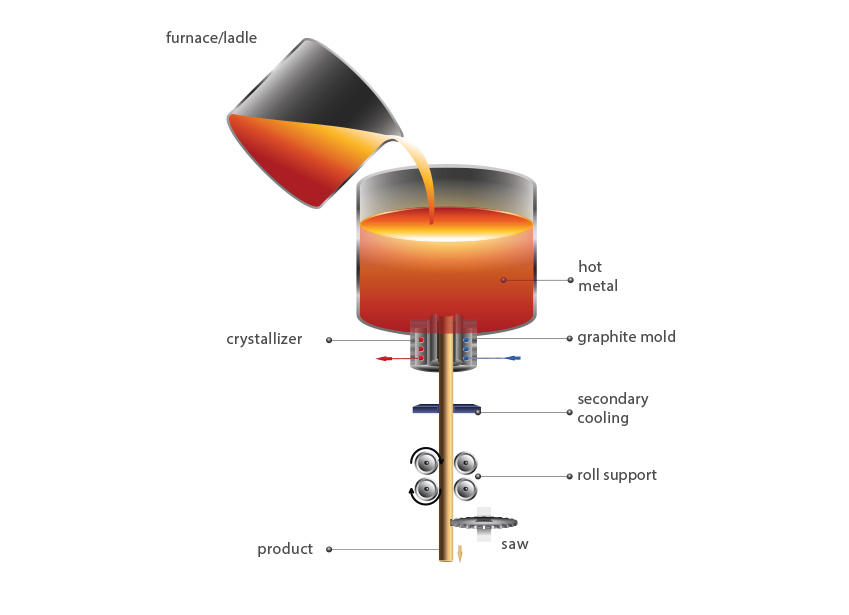

Die Abbildung zeigt das Schema des Vertikal-Abwärts-Stranggusses. Die Hauptbestandteile sind: der Schmelzofen oder der Krangießpfanne, der Gießtiegel, der Kristallisator mit dem Abkühlungssystem und einer eingesetzten Graphitkokille, die Anlage zweiter Abkühlung, der Auslaufrollgang, die Säge.

Die Stranggießanlage funktioniert folgend: zuerst wird das Metall im Schmelzofen geschmolzen. Aus dem Ofen wird es zum Transport zur Gießanlage in die Krangießpfanne gegossen oder direkt in den Gießtiegel gegeben. Aus dem Gießtiegel fließt das flüssige Metall unter Einwirkung der Gravitation durch eine in den Kristallisator vertikal abwärts eingesetzte Kokille, in der das Metall abgekühlt und entsprechend geformt wird. Der Auslaufrollgang sichert den Auffang des geformten Produktes und regelt die Geschwindigkeit des Gießens. Das Halbzeug tritt vertikal nach unten aus der Anlage heraus. Mithilfe von einer beweglichen Kreissäge wird das Halbzeug in die notwendige Länge geteilt und danach zur weiteren Bearbeitung befördert.

Vertikal-Aufwärts-Strangguss

In den 90-en Jahren des 20. Jh. wurden die Anlagen für das Gießen vertikal nach oben zu einer schnelleren Herstellung von Stangen und Drähten kleinen Durchmessers eingeführt. Dieses Verfahren wird bei der Herstellung von Halbzeugen von 8 – 30 mm Durchmesser verwendet.

Der Vertikal-Aufwärts-Strangguss wird häufig bei den Bronzen-, Kupfer- und Nickellegierungen eingesetzt, da es festgestellt wurde, dass die Geschwindigkeit des vertikal aufsteigenden Stranggusses bei diesen Legierungen höher ist und die physikalischen Eigenschaften der gewonnenen Produkte besser sind. Einer der technologischen Hauptvorzüge dieses Verfahrens ist die Möglichkeit den Kristallisator schnell zu wechseln, ihn nach dem Bedarf abzukühlen und wieder aufzuwärmen.

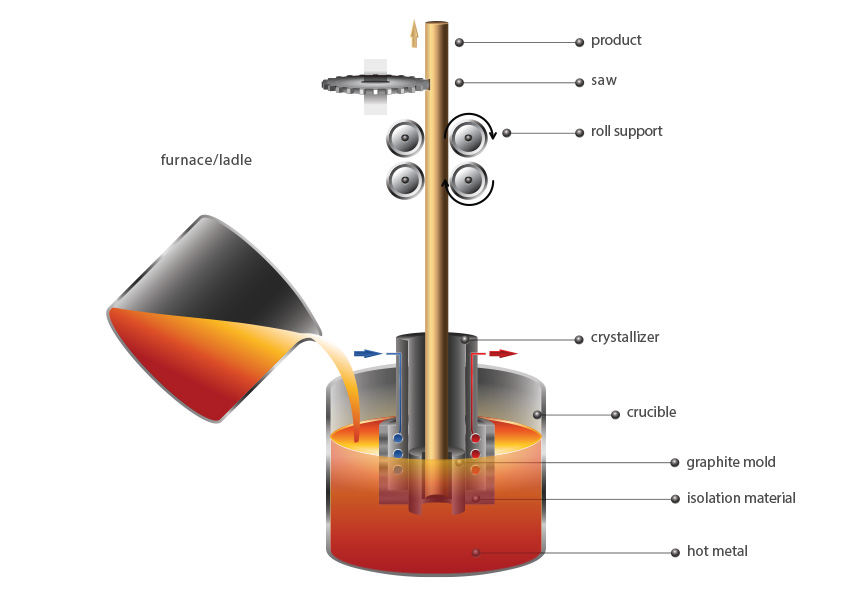

Die Abbildung zeigt das Schema des Vertikal-Aufwärts-Stranggusses.

Die Hauptbestandteile sind: der Schmelzofen oder die Krangießpfanne, der Gießofen mit dem Eingusstiegel, der Kristallisator mit dem Abkühlungssystem, einem Isoliermaterial und einer eingesetzten Kokille, die Anlage zweiter Abkühlung, der Auslaufrollgang, die Säge.

Die Stranggießanlage funktioniert folgend: zuerst wird das Metall im Schmelzofen geschmolzen. Aus dem Ofen wird es zum Transport zur Gießanlage in die Krangießpfanne gegossen oder direkt in den Gießtiegel gegeben. Aus dem Gießtiegel fließt das flüssige Metall nach dem Prinzip von miteinander verbundenen Gefäßen durch eine in den Kristallisator vertikal aufwärts eingesetzte Kokille, in der das Metall abgekühlt und entsprechend geformt wird. Der Auslaufrollgang sichert den Auffang des geformten Produktes und regelt die Geschwindigkeit des Gießens. Das Halbzeug tritt vertikal nach oben aus der Anlage heraus. Mithilfe von einer beweglichen Kreissäge wird das Halbzeug in die notwendige Länge geteilt und danach zur weiteren Bearbeitung befördert.